产品介绍

ALVHS-520-XYZ“奥龙芯”多工位精密全自动显微硬度计是光机电一体化的高新技术产品,该仪器造型新颖、美观,数码砖塔定位,转塔定位精度高。采用机头移动结构,测试头能上下自由移动,特别适合大尺寸工件的测试,而且它具有良好的可靠性,可操作性和直观性,是显微维氏硬度计的升级换代产品。该机采用计算机软件编程,高倍率光学测量系统,试验力可电动切换,选择显微维氏和努氏试验方法、保荷时间等,并提供了各种硬度值的转换表以供参考,在彩色触摸显示屏上能显示试验方法、试验力;测量压痕长度、硬度值、试验力保持时间,测量次数并能键入年、月、日期,试验结果和数据处理等,通过打印机输出。硬度计配有压痕图像自动分析系统 ,能对所测压痕和材料金相组织进行拍摄和测量,适用于测量微小、簿形试件、表面渗镀层等试件的维氏硬度和测定玻璃、陶瓷、玛瑙、宝石等脆性材料的维氏硬度,是科研机构、企业及质检部门进行研究和检测的理想的硬度测试仪器。

功能特点

■全新机械结构设计,机架结构坚固

■采用奥龙芯控制系统,配合高精度数码转塔定位,进一步提升测量精度

■包含了全域维氏硬度力值

■机头移动式结构,直线滑轨导向

■采用高精度电机驱动

■固定载物台,减少由丝杆上下移动造成的同轴度误差

■作业平台空间大,可实现大件测量并适合更换大型工作平台

技术参数

| 产品型号 | ALVHS-520-XYZ |

| 试验力 | 0.01、0.025、0.05、0.1、0.2、0.3、0.5、1.0、2.0Kg |

| 执行标准 | GBT4340,ISO 6507,ASTM 384 |

| 最小测试单位 | 0.0625µm |

| 硬度测试范围 | 5-3000HV |

| 试验力施加方法 | 自动(加荷、保荷、卸荷) |

| 测试显微镜放大倍率 | 50X ; 100X ; 200X ; 400X |

| 压头与物镜切换 | 自动 |

| 转换标尺 | HR\HB\HV |

| 试验力保荷时间 | 1-999s |

| X-Y试台 | 尺寸:120*120mm 最大移动:25*25mm |

| 试件最大高度 | 220mm |

| 压头中心到机体距离 | 175mm |

| 电源 | AC220V+5%,50-60Hz |

| 外形尺寸(长宽高) | 625*430*760mm |

| 机器净重 | 约60kg |

样品要求

虽然维氏硬度既可以测量较软的材料,又可以测量较硬的材料,但它对试样同样有着自己的要求。只有选择合适的试样,才能避免由此带来的误差,得到准确的维氏硬度值。

试样外表要求

维氏硬度试样表面应光滑平整,不能有氧化皮及杂物,不能有油污。一般的,维氏硬度试样表面粗糙度参数Ra不大于0.40μm,小负荷维氏硬度试样不大于0.20μm,显微维氏硬度试样不大于0.10μm。(μm是表面粗糙度参数Ra的单位。)

试样制备的要求

维氏硬度试样制备过程中,应尽量减少过热或者冷作硬化等因素对表面硬度的影响。

此外,对于小截面或者外形不规则的试样,如球形、锥形,需要对试样进行镶嵌或者使用专用平台。

维氏硬度测试影响因素

硬度是材料性能的一项非常重要的性能指标,也是生产过程中一种快速进行质量控制的重要手段。最常用的硬度试验方法有布氏硬度、洛氏硬度和维氏硬度,其中维氏硬度因其可测硬度范围最广,同时根据测试力值的不同可测工件、镀层、渗层甚至不同显微组织的硬度,尤其是对于尺寸较小的样品,可以通过镶嵌等方式,得到准确的测试结果,因此维氏硬度的应用范围最广。然而维氏硬度测试时,对试样的表面粗糙度要求较高,尤其是小力值的维氏硬度,需要表面进行抛光处理才能得到准确的测试结果。然而在试样制备过程中,想要获取非常平整的表面比较困难,试样经磨抛后,测试面与压头不会完全垂直,会存在一定的角度偏差,尤其是一些镀层、渗层等在试样表面时,磨抛更是会产生一定的倒角,导致测试面与压头存在一定的角度偏差。

1.测试面与压头的角度

维氏硬度测试为压入法,压头在一定的力值作用下,垂直压入待测样品的表面,样品表面产生塑性变形留下菱形的压痕。而当样品表面存在一定的倾斜角度时,菱形压头的四个角位承受的力不一致,造成了压痕形貌有所差别。

未倾斜的样品压痕周围的塑性变形较为均匀,而倾斜的样品,倾斜角度越大,测试后的塑性变形越严重。与压头接触的坡上部分压痕周围变形更严重,压痕的对角线较短,而坡下部分压痕周围变形较少,压痕的对角线较长。将测试后的样品放平后在显微镜下观察发现,压痕均有不同程度的挤出现象,导致对角线边缘附近有“拱起”现象,这一现象随着倾斜角度的增大而越明显,从而导致压坑越大,造成了对角线长度的增大,硬度测试值变小。

维氏硬度测试时,测试面与压头的角度偏差会导致维氏硬度测试值偏低,且随角度的增大,偏差越大。为了得到更为准确的测试结果,应在制样时尽可能避免有明显的倾斜角度。同时,随倾斜角度的增大,导致压痕对角线的差值增大,倾斜角度为1~2°时,压痕差值满足国家标准要求,倾斜角度为3°时,不能满足要求。

2.参数值

在进行维氏硬度试验时,应确保硬度值的准确性,做好相关参数的优化工作,分析试验力的误差原因,并深入研究这些因素对维氏硬度值的影响,以有效降低测量误差。

杠杆系统、主轴、工作轴以及砝码重力经一定杠杆比放大形成的力等均属于试验力的组成部分,且还包括上述设施运动过程中受到的摩擦力。由此看出,维氏硬度试验力的误差主要来源于杠杆比、杠杆主轴、工作轴重力、摩擦力以及砝码重力等几部分。在维氏硬度试验过程中,相关参数直接影响着试验力结果,为了减小误差,工作人员应在考虑维氏硬度试验原理的基础上,选择恰当的试验力数值,针对误差超值原因采取有效的解决措施,从而提升维氏硬度试验的准确性

硬度全自动测量系统

1.基本功能:

●压痕图像自动识别能力领先,检测效率、稳定性和检测结果准确率高。

●二种标定:光学标定、(手动/自动)硬度块标定。硬度块支持多次取平均、任意多标准块-分段标定优选测量。

●自动测量之外,还有三种手动测量可选:四边测量、对角测量和四点测量(四顶点选择顺序可任意)。

●支持三种压痕标记形式:“矩形框”、“红十字”及“圆形”。

●手动测量时,具有放大镜功能,方便找到压痕顶点位置;

●独特的键盘快捷键功能,快速移动选定顶点,使测量操作更加高效。

●提供压痕对角线的像素距离与物理距离,并实时计算当前载荷下的HV/HK值。

●自动切换转塔(物镜、压头切换)。

●130万的数码摄像头,在计算机上显示压痕视频。可抓拍、存储图像。

●实时显示并更新当前硬度计的状态:当前压头/物镜、保荷时间、加载力大小等。

●可手动测量两点之间的距离;亦可将多组距离同时显示视频或图像上。

●不同分辨率、不同物镜、不同载荷时,软件将自动选择最 佳标定系数。

●所有测试点信息可以单独或者根据客户需求识别标明。测试点识别信息会显示在测试值序列表和压痕图中,方便查询。此项功能对后续分析处理非常重要。

●参照GB、DIN、ISO、ASTM等硬度转换标准,可实现:维氏HV、努氏HK;洛氏: HRC、HRA、HRB、HRD、HRE、HRF、HRG、HRK;表面洛氏:HR15N、HR30N、HR45N、HR15T、HR30T、HR45T;布氏 HBS、布氏 HBW 等硬度值之间的互相转换。

●测量硬化层路径序列时,有多种灵活初始化设定模式,自动保存并导入前次路径序列;测量路径,亦可任意另存,以备重新载入。

●路径序列测量结果,自动生成相应的硬化层深度值及硬度变化曲线图。

●测量数据可选多种分析模式;所有结果,都可以设入图文报告。

●报告内容、格式可灵活设定,自动生成word与excel文档。

●可以设定密码和管理权限:普通操作员只能按照设定好的设置进行硬度的测量。

●内置各标准硬度值转换工具,可自动对测量硬度值依照表格进行换算,并列入结果表。

2.高级功能

●路径规划功能

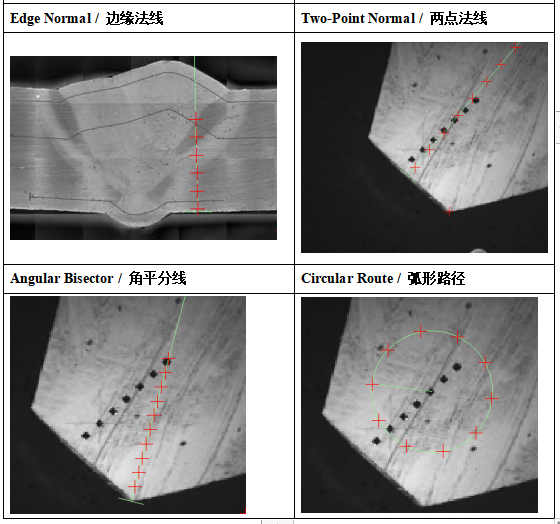

作为距离测量功能的拓展,通过鼠标点选图像,完成待测路径的17种模式精确规划。

1) 自由选点:点选图像任意位置,成为待测路径。

2) 任意方向:点选任意起点,任意方向的直线段。

3) 边缘法线:点选边缘附近,自动生成法线段。

4) 两点法线:点选边缘二端,生成中心法线段。

5) 角平分线:三点构造角度,生成角平分线段。

6) 圆形路径:二点定圆心/半径,顺时生成路径。

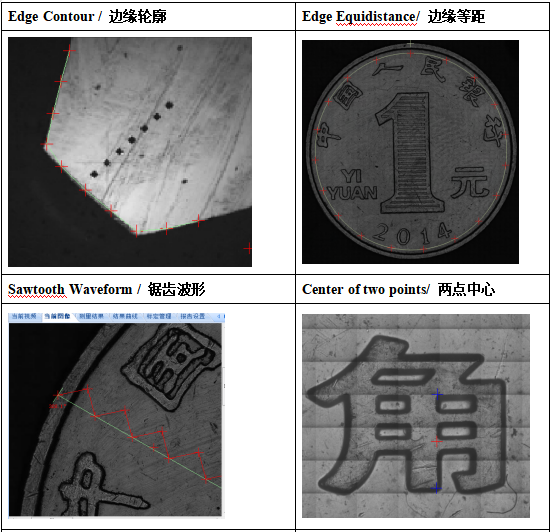

7) 边缘轮廓:点选边缘附近,自动沿边生成路径。

8) 边缘等距:沿边缘,点选距离,生成等距线段。

9) 锯齿波形:周期、齿高、齿对称度可量化设定。

10) 两点中心:点选图像上的两点,生成中点作为待测路径。

11) 行:点选任意起点,任意方向的直线段,中间可变距。

12) 多行:多行路径点。

13) 锯齿:锯齿形的多行。

14) 插值:两点间插入固定个数/距离的路径点。

15) 矩阵:矩形阵列的路径点。

16) 轮:轮形路径点。

17) 环:环形路径点。

● 提供压头/镜头偏移校准功能,消除压头和镜头之间机械偏差,修正系统整体误差,从而提高硬度检测结果的准确性。

●边缘扫描功能。

通过XY自动平台的移动,能将所指定物体的边缘进行扫描,描绘物体边缘轮廓图。

●全景拼接功能。

通过“全景扫描”功能,可以获得指定范围的全景图,并在图上做任意的路径规划。

●区域模式 &连打连测功能。

对于同一视野内可能存在多个压痕,可选择区域模式,每次测量时仅考虑设定范围内的压痕。连打连测时开启区域模式,能避免同一视野多个压痕导致测试中断的情况。曲面修正功能。

●曲面修正功能

符合ASTM E384标准表一、表二,提供球、杆等曲面件测试修正需求。

●角度修正功能。

能够通过角度的自动修正,消除平台与摄像头之间的角度偏差,提高平台定位精度。

●多试样全景拼接功能。

可对多个试样同时进行全景拼接,然后在这些全景图上做路径规划。最后完成连打连测。

●自动亮度功能。

可以将样品的表面自动调整到最 好的状态,合适的亮度能将压痕与周围更好地区分开,帮助更精确地识别压痕顶点。

●维氏、努氏测量结果,对不符合ASTM E384标准的可疑形状压痕,引入了有效性报警功能。(选配)

●3D 分析功能,可选模块“平面硬度分布三维图”是对分析热处理零件表面的硬度分布非常有效的手段。(选配)

●内置预定义齿状模板,可以极大地节约对于复杂耗时的测试点的设置时间,特别像齿状侧翼测量点的设置。所有标准预设如HK30和HK0.5能在一个设备中实现。相应的报告也会存储起来。(选配)

●最小间隔生成测试点,可得到更详细更精确的试样硬度分布情况。(选配)

软件主要技术参数:

●自动平台:超精密研磨等宇航级加工工艺。

●优越的密封性能,保证了长期使用回复精度的稳定性。

●平台尺寸:255mmx205mm/310mmx255mm(可根据客户需求选择)

●XY向最大位移:60x55mm/110x110mm(可根据客户需求选择),最小步进0.625µm

●回复精度:单程全程≤10µm

扫描全程≤20µm

●摄像头:德国高速高清摄像头。

3. 主机标准配置

1.主机(包括维氏,努氏压头一只,5x、10x 、20x、40x物镜各一只)

2.试台、显微镜附件箱

十字试台 1只

薄片夹持台 1只

平口夹持台 1只

细丝夹持台 1只

十字螺丝刀 1把

一字螺丝刀 1把

3#内六角扳手 1把

4#内六角扳手 1把

M5X12内六角螺钉 4只

水平调节螺钉 4只

电源线 1根

维氏硬度块 1套(高、中各1块)

水平仪 1只

备用熔芯 2只

10x数字式测微目镜 1只

3.硬度测试软件分析系统 ( 根据合同供货 )

图像分析软件 1套

CCD摄像头 1只

光学接杆 1根

电脑(可根据用户要求配置) 1台

4.产品合格证 1份

5.产品使用说明书 1份

6. 防尘罩 1只